自动配煤控制系统中调速皮带秤的应用

焦化企业采用的自动配煤控制系统基本由计量部分和控制部分组成。计量部分有调速皮带秤、冲板流量计、核子秤等形式:控制部分有振动给料机、可控硅调速、滑差电机调速、变频器调速等形式。有焦化厂家技改中计量部分选用了核子秤,控制部分选用变频调速器。核源对人们身体有放射损害,管理成本高,难度大,且核子秤控制系统属非标系统,安全性和可靠性均存在不足,为此焦化技改中对自动配煤方案进行了改进。

一、方案选择:

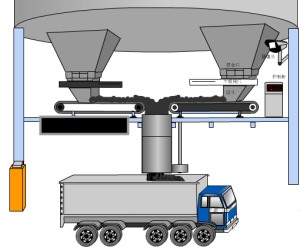

根据以上要求,计量部分用调速皮带秤替代核子秤。工艺配置中取消了称量带式输送机、将电子秤直接安装在地面主皮带机上,通过减差进行配料,在满足配煤精度要求的同时,具有显明的经济效。

二、改造方案的可行性及技术分析:

1、系统组成:

煤仓里的煤料通过圆盘给朴机落到煤仓下的带式输送机上,称重信号和速度信号送到电子秤显示控制仪并换算成瞬时流量,通过现总钱送入PLC系统,经运算处理后得出实际给料量,比较实际给料量与设定给料量,经变频器调整圆盒给料机的给料速度,使之以恒定的给速率给料。反馈控制应用新形人工自动PID调节算法,振小,无过调。控制部分的PLC系统采用 Modicon Ouantun140系列PLC系统,具有较高的系统可靠性。在通讯方面选择现场总饯通讯方式、避免铺设大量电缆。

本系统设计了自动控制和手动控制2种方式。自动控制是全闭环调节的过程、不受外界因素干扰,相对较稳定:手动控制是当系统故障或计算机离线时.可在机旁操作

2、新型计量装置:

为了保证计量控制系统的计量精度和运行可靠、系统物料计量部分采用了优良调速皮带秤,其计量精度为±0.5%,在采用主皮带减差的一条线控制方案应用中,可以保证控制精度在±1%以内,满足配拉制的需要。

调速秤前后的2个托辊均架设在受力称重桥上,托辊之间有效长度内的物体重量均经过悬浮受カ称重桥压在RTN传感器上,皮带上的物料也通过悬浮受力称重桥传到RTN传感器上,借此可测得有效长度L(m)中的物料重量为B(kg)。

上一条: 科普配煤机的系统构成

下一条: 混煤机混煤布料存有的问题分析