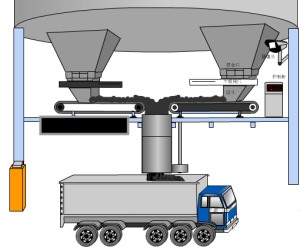

混煤机混煤布料存有的问题分析

某焦化厂混煤机混煤布料原为人工目测布料方式,存在如下问题:

(1)人工目测布料对布料的种类、布料量的控制精度不高,缺乏监督追溯,还可能发生错仓混煤事故。

(2)布料小车的定位长期以来一直使用机械触盘和接近开关两种方法,其主要缺点:维护量大,寿命不长,安装复杂(接线过多),而且是开关量信号,对小车定位位置较难实现准确显示和准确定位。

(3)布料小车采用交流接能器来实现布料车行走电机正反转,由于正反转接触器有吸合时间差,经常短路放炮,造成空气开关、接触器全损坏。短路放炮也造成电器故障多,严重影响生产。采用接触器和机械限位开关控制布料车正反转及限位行程,由于电机频繁换向,电机频繁启停,产生较大冲击力,严重损坏了混煤机的传动装置。

(4)煤仓料位的测量部分是控制系统的关键。煤仓下料时,煤表面易形成下锥型、四凸型等表面,给料位仪的测量精度带来很大影响,也不利于安装。曾尝试应用过重锤料位计、超声波料位计、喇叭口和球面雷达,都因煤仓的煤表面特性以及现场工作环境粉尘噪音污染严重,没有获得良好的应用效果。长期以来,我们直在寻找一种使用年限长、性能可靠、维护量低、测量准确度高的经济性的解决方案。

因此,为了改进操作环境,提高控制水平,技术人员组织对混煤机混煤布料系统进行自动控制改造。改造以后此混煤设备采用了西门子S7-400PLC控制器,结合了工业控制计算机友好的画面,控制布料小车的来回运行方向与卸料量,达到良好的煤仓给料生产要求。

上一条: 自动配煤控制系统中调速皮带秤的应用

下一条: 单种煤质对配煤机配煤精度的影响与措施