混煤机的应用及工艺

混煤机能改良焦炭质量和减少强粘结性煤的配用量。那是因为:

(1)混煤机中的煤粒相互紧密接触,增加了炼焦过程中黏性组分与非黏性组分的结合,从而增加了型煤的黏性。

(2)当混煤机与粉煤混合炼焦时,在软化熔融阶段,型煤体积膨胀,产生大量气体压缩周围的粉煤。型煤的膨胀压力显明高于散装煤,使煤颗粒之间的接触越加紧密,形成固体焦炭。

(3)型煤炼焦过程中,半焦容重高、收缩小,焦炭裂纹少。

(4)在入炉煤型煤中加入一些量的粘结剂,增加了焦炭的粘结性能和强度指标。

工艺流程

混煤机工艺主要有以下两个工艺:

(1)新日铁配型煤流程。

30%的混合煤和碎煤被送入成型段的原料槽中。煤从煤槽中定量排出。在与注入的粘合剂(6-7%的型煤量)充裕混合后,将煤放入捏合机。煤被注入捏合机的蒸汽加热到大约100摄氏度。全捏合后,煤被压入双辊成型机。热型煤在网式输送机上冷却后送至成品槽,成品槽再输送至储煤塔单独储存。使用时,炉内按比例装填塔下的粉煤。热型煤采用网带输送,同时进行强制冷却,设备较多,投资相应增加。

(2)住友配型煤流程。

配煤破碎后,大部分黏性煤(约占总煤的70%)直接送入储煤塔,剩下一小部分(约占总煤的8%)与非黏性煤配煤。非黏性煤约占总煤量的20%,在另一个制粉系统中加工,然后与少量黏性煤混合。将约占总煤量2%的粘合剂注入捏合机。煤在捏合机中加热并充裕混合,然后压入双辊成型机。型煤与粉煤同步输送至储煤塔。这种方法不能建立产品槽和净冷却输送带。其优点是工艺布置简单,投资少。缺点是型煤和煤粉在同时运输和储存过程中容易分离。

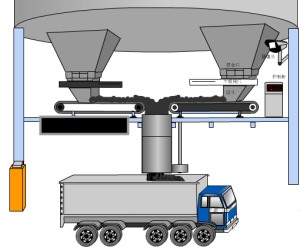

上一条: 定量装车系统的简介及优点相关介绍

下一条: 移动配煤机的简介和注意事项