探究石油化工定量装车系统中下位机的功能

过程控制子系统是整个石油化工定量装车系统的关键与基础,它的主要功能是实现对发油工艺的自动控制,我们运用定值仪来实现装车自动化的控制。

一次发油过程如下∶定值仪IC卡刷卡或者人工发料的方式接收发油信号(应发油量),确定现场已经处于静电连锁状态,立时给阀门及泵发送开启命令。在罐装过程中,流量计实时向定值仪表发送流量信号,通过防溢联锁装置判断是否有油溢出,并将实时信号发送给定值仪表。供油结束后,整定仪发出关闭阀门和泵的指令。上位机监控系统实时读取整定仪的数据,显示监控系统中相关设备的实时运行状态,并将终端数据存储在关系数据库中,供其他系统调用。

过程控制子系统通过发挥PLC的软、硬件控制及补偿功能,引入仿人智能控制思想,良好增进了定量装车系统的控制精度及牢靠性,加强了装置的适用性及易用性。采用阀门多段开度的控制算法的适应性等技术措施,实现了进一步增进罐装计量、发油的精度。

在仪表良好的精度下,对阀的控制方式在很大方面上能对介质罐装之精度起到决定性的作用。同时进行储运装车的过程之中,因装车控制阀的突然开关,容易造成管道中的压力在一瞬时会突然升高,产生较高的压力峰值,这种现象称为液压冲击,就是日常所称的“水击”或“水锤”现象。

为实现精度高的定量罐装及防止水击现象的产生,本定量装车系统采用了仿人智能控制的思想,通过对人工罐装控制经验的总结及模仿,阀门的开关过程运用了分段控制的形式以及实时的过冲量误差修正,先小开度低速装油以减少开始时油的喷溅和挥发。然后逐步调整阀门开度和大流量输油。为了保障阀门在每个压力下都处于关闭状态,达到预定的准确加油量,且不发生水锤现象,当达到设定的提前量时,阀门终端会进入到小开度低速送油直到关闭。

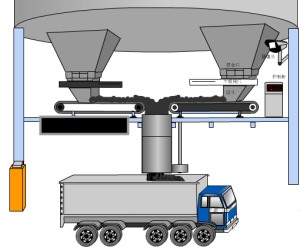

上一条: 了解了解配煤机的构造与工作步骤

下一条: 失重喂料机控制系统的软件设计