失重喂料机补料间隔时间的确认

通常来说,失重喂料机补料时段应当大约为6~10?s。这样的时间段能够保障对正在进给的物料实施积极的控制,又不会扰乱下游过程。但是,对于许多药业生产作业来说,因为作业的整体时间跨度越短,补料窗口可以比以上时间短得多。

由于重点在保持喂料机在大多数连续作业期间处于失重控制之下,经常会采用越为频繁和越短时间的补料作业,典型方式利用补料料斗容积的大约60~80%。这样的补料窗口对于喂料机的整体运行可能具有较为关键的意义,并且应针对所进给的物料及其特性进行评估。

出于这个原因,在处理任意类型的物料进料作业时,包括补料作业,应研究散装固体的各项特性,诸如容积堆密度、粒径、可压实度、休止角、透风性、颗粒形态以及摩擦角。这些物料特性当中的每项都将在较大方面上不但影响物料从料斗向失重喂料机的流出,而且影响至料斗补料的速度有多快。

例如,如果散装物料具有高透风性(也就是说如果夹杂气体可以速度从物料当中逸出),则补料可以按较快可行速度执行。另一方面,如果散装物料透风率低(也就是说气体会导致散装物料变得膨松起来,并且气体不能速度逸出以致固体不能恢复至其静置条件),则应在补料作业当中谨慎处理,因为这些物料经常容易在这种条件下溢出,或者至少会出现显明的容积堆密度变化。

例如,如果在补料期间发生了散装固体溢出现象,则产品有可能很容易被冲出LIW失重喂料机。较低方面上,可能会在补料期间和刚加完料时发生的气体卷吸效应会导致容积堆密度大幅变化,这是由于控制系统采用了前期运行所产生的控制数据,而此时产品堆密度已经比前期高得多了。

空气卷吸现象发生的原因在于料斗的速度补料,在这样的情况下,空气无法快速逸出,流经正在进入的物料,到达补料料斗的低压区域。对经计重后料斗进行排气处理可以较大方面减少这个问题,但当前应设置的集尘装置以及在使用活性材料时设置过滤装置。充分的排气将有益于物料沉静下来,并有益于越快速恢复至优良的失重运行。

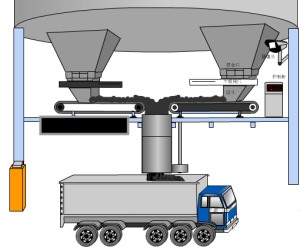

上一条: 定量装车机上位机系统的设计

下一条: 定量装车系统钥匙管理器的详细解析