混煤机四车定位防混煤系统的工艺流程

某焦化厂年产焦炭170万t,每年需用炼焦煤约230万t,进厂炼焦煤需通过煤场堆放贮存后进入混煤机配合。在煤场贮运过程中,由于各单种煤之间界限不显明,堆取料机在堆取煤过程中及皮带倒换煤种时受人为因素的影响,造成煤场存放的煤种有时没有进入相应的配煤槽,出现不同程度的混煤现象。为了改良这种状况,技术人员根据配煤工艺特点,将煤场的2台堆取料机与配煤槽上2台给料小车进行定位连锁控制,取得了较好的效果。接下来我们来了解该四小车定位防混煤系统的工艺:

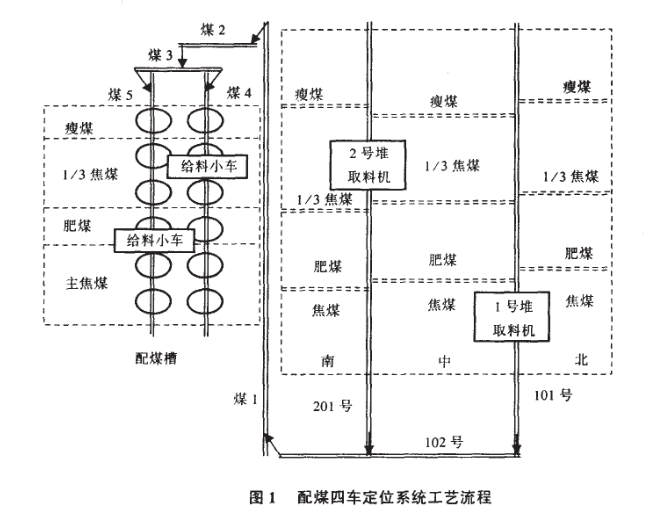

配煤四车定位防混煤系统由配煤槽小车定位1号、2号堆取料机控制、主控室控制及画面显示4部分组成,此系统运行工艺如下:

对煤堆煤及煤场至混煤机之间的上煤操作进行控制(见图),煤场有效容积约11万t,自南向北被划分成南、中、北3个区域,每个区域自东向西又分为焦煤、肥煤、1/3焦煤、瘦煤等4个煤堆。配煤槽由4个焦煤槽、2个肥煤槽、4个1/3焦煤槽及2个细煤槽组成,输煤系统的控制采用PLC技术。煤场堆煤时,进厂单种煤经101号(或201号)皮带进入煤场,由堆取料机进行均匀堆放。煤场向配煤槽上煤时,堆取料机斗轮运行,所取煤料由101号(或201号)皮带经102号、煤1煤2、煤3皮带运至配煤槽上部的煤4(煤5)皮带,由煤4、煤5皮带上的给料小车送入指定的配煤槽。在整个输煤系统中,将1、2号堆取料机与煤4、煤5皮带上的2台给料小车进行定位连锁控制。当进厂来煤与煤场堆放煤种不一致时,堆取料机斗轮不能进行堆料;同样,当煤场所取煤种与配煤槽所需媟种不一致时,堆取料机斗轮也不能进行取料,从而避免了煤场堆料和混煤机上料时的混煤现象。

上一条: 混煤机防混煤系统中各单元的特点描述

下一条: 失重喂料机在钢铁及食品行业中的应用